Ваша корзина пуста

| Вернуться в каталог К списку заявок |

Окрасочное и пескоструйное оборудование. Шлаковый песок для бластинга.

+7 (343) 226-05-55

info@daka1.ru

Наша компания постоянно проводит испытания абразивных порошков. Иногда эти испытания проходят при оценке эффективности пескоструйной очистки, или с целью проверки возникших идей. Всегда эти испытания проходят совместно с нашими Клиентами на их объектах и всегда при таких испытания случаются открытия, которые выявляют что-то новое.

Совсем недавно мы снова организовали такие испытания для более точного определения и подтверждения цифрами влияния изменения производительности и расхода абразивного порошка различных фракционных составов при различном давлении сжатого воздуха. При подготовке к испытаниям было предложено дополнительно измерить запыленность поверхности по ИСО 8502-3. А так как подрядчиком было предложено добавить в испытания и никельшлак, то мы согласились.

Испытания прошли успешно. Нами получены цифры, подтверждающие зависимость производительности и расхода абразивного порошка от давления и фракционного состава. Выявили, что эффективность купершлака и никельшлака при изменении давления начинает сильно отличаться.

Также мы получили подтверждение нашей теории и отзывов с производственных объектов, что пыль от никельшлака значительно больше, чем от купершлака, но при этом ее хуже видно на обработанной поверхности, о чем ниже.

В соответствии с международным стандартом ИСО 8502-3 липкая лента после тестируемой поверхности приклеивается на подходящее индикаторное табло. Индикаторное табло (подставка) цвета, контрастирующего с пылью; используется как фон, например, стеклянные черные или белые глазурованные плитки, карточки или бумага. Эталоны в данном стандарте представлены на белом фоне, а так как абразивы из шлаков черного цвета, то логично приклеивать липкую ленту на индикаторное табло белого цвета или просто на белый лист бумаги. Никельшлак сам по себе, как и купершлак черного цвета.

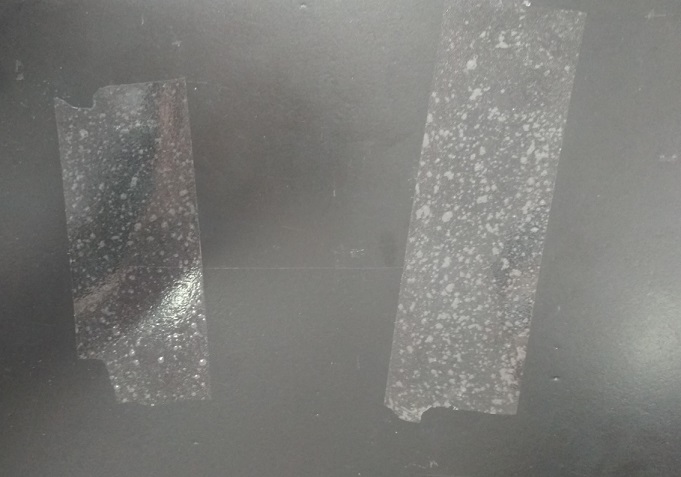

Ранее мы обращали внимание, что пыль некельшлака более светлая (возможно из за повышенного содержания оксида кальция – что делает ее более светлой, а сам никельшлак более рыхлым) по сравнению с пылью купершлака. Во время испытаний было принято решение приклеить липкую ленту не только на белый фон, но и на черный. Приклеив полоски липкой ленты на черный фон, мы увидели разницу, но для невооружённого глаза она не была значительной. Восприятие контраста ухудшали пузырьки воздуха, которые образовались между липкой лентой и подставкой. На фото эти пузырьки видны.

Каково же было наше удивление, когда мы отсканировали на обычном сканере эту подложку с липкой лентой. В случае с купершлаком липкую ленту практически не видно, т.е. сканер убрал пузырьки воздуха и скотч стал полностью прозрачным, а вот лента тестирования никельшлака окрашена в серый цвет.

Это означает, что при тестировании никельшлака в обычном случае, с приклеиванием на белый фон этой пыли практически не видно, хотя она есть и в достаточно большом количестве по сравнению с купершлаком. Пыль от никельшлака серого цвета и она окрашивает обработанную поверхность, а применяемые методы контроля не позволяют ее обнаружить. Даже международный стандарт ИСО 8502-3 регулирующий контроль запыленности не предусматривает сканирования.

Таким образом, никельшлак, так же, как и кварцевый песок забеливает поверхность, но пыль не видно и соответственно при окрашивании ЛКМ наносится на запыленную поверхность, что значительно сокращает сроки службы лакокрасочных покрытий вплоть до нарушения гарантийных сроков.

О результатах и цифрах изменения производительности и расхода абразивного порошка различных фракционных составов на различном давлении, полученных во время проведенных испытаний, мы расскажем в следующих рассылках.