Ваша корзина пуста

| Вернуться в каталог К списку заявок |

Окрасочное и пескоструйное оборудование. Шлаковый песок для бластинга.

+7 (343) 226-05-55

info@daka1.ru

В предыдущих статьях, посвященных этой тематике, мы говорили о необходимости соблюдения пропорций смешивания много компонентных материалов и рассматривали дефекты покрытия, вызванные некорректным смешиванием. (Статья Некорректное смешивание многокомпонентных покрытий ). Так-же мы обсуждали признаки и последствия неправильного смешивания компонентов по каждому типу материалов (Статья Признаки некорректного смешивания у разных типов многокомпонентных материалов ).

В предыдущих статьях, посвященных этой тематике, мы говорили о необходимости соблюдения пропорций смешивания много компонентных материалов и рассматривали дефекты покрытия, вызванные некорректным смешиванием. (Статья Некорректное смешивание многокомпонентных покрытий ). Так-же мы обсуждали признаки и последствия неправильного смешивания компонентов по каждому типу материалов (Статья Признаки некорректного смешивания у разных типов многокомпонентных материалов ).

Сегодня мы поговорим о методах Исследования покрытий с разными соотношениями компонентов.

Чувствительность к растворителю

Самый быстрый и простой способ проверки некоторых 2К покрытий на правильность соотношения компонентов – тест на чувствительность к растворителю. Наиболее распространенным методом оценки чувствительности покрытия к растворителю является метод ASTMD5402, Стандартная практика для оценки стойкости к растворителям органических покрытий. Этот метод заключается в растирании покрытия тканью пропитанной соответствующим растворителем. Для большинства покрытий, в технических данных (PDS) содержатся значения стойкости к растворителю. Если конечная пленка покрытия не удовлетворяет требуемому количеству двойных растираний, значит, потенциально, компоненты покрытия были смешаны неправильно. Этот способ может быть осуществлен в полевых условиях, и, в зависимости от вида покрытия, условий нанесения и отверждения, как правило, в период от 12 до 48 часов после нанесения.

Аналитические методы

Есть несколько аналитических методов, которые также могут быть использованы для определения соотношения смешивания компонентов покрытий после того, как они были нанесены на поверхность. Большинство этих методов требует наличия образцов жидких компонентов покрытия. Образцы компонентов смешивают с правильным соотношением, а также с соотношениями избыточного и недостаточного содержания отвердителя (катализатора) . Высохшие 3 образца покрытия затем сравнивают с исследуемым покрытием. Есть несколько методов, которые могут использовать лабораторно подготовленные образцы для подтверждения соотношения смешивания. Метод инфракрасной спектроскопии, метод дифференциальной сканирующей калориметрии, и исследование на содержание азота - три метода, которые будут рассмотрены ниже.

Метод инфракрасной спектроскопии

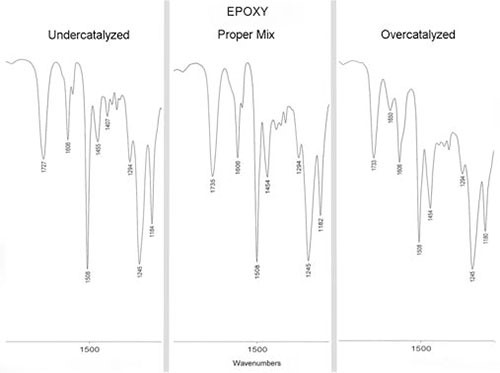

Образцы анализируются на генерацию инфракрасного спектра, которая может быть истолкована как соотношение пиков, представляющие части смолы и пигментов материала, при условии, что пигменты являются исключительно частью одного из двух компонентов. Пример такого анализа для эпоксидного материала представлен на Рис 1., где недостаточное количество отвердителя – слева, правильное соотношение компонентов – в центре, избыток отвердителя – справа.

Рис. 1: Изменения соотношений смешвания эпоксидного материала

На рисунке 1, пик 1,506 – эпоксидный базовый компонент (А), а пик 1,454 - отвердитель (B). Поскольку отношение этих полос изменяется в зависимости от соотношения смешивания для этого материала, соотношение этих пиков может быть использовано, чтобы показать правильное или неправильное смешивание. Для примера, обратите внимание, что пик 1,508 cm-1больше, чем пик 1,454 cm-1в первом варианте смешивания (1A:1B) Пик 1454 cm-1 меньше в размере по отношению к пику 1508 cm-1, соответственно, количество компонента B меньше, что означает, что покрытие вне диапазона правильного соотношения. Этот метод полезен, если материалы имеют начальное соотношение компонентов 1: 1, 2: 1, и 4: 1. По мере того, как количество отвердителя в соотношении смешивания меньше, чем 4:1, определить вариации соотношения компонентов этим методом сложнее.

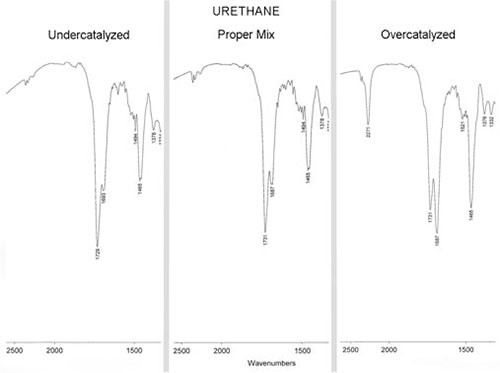

Похоже,Рис. 2 показывает применение данного метода для определения соотношения компонентов в полиуретановом материале. В данном случае, два пика, использованные для оценки - 1,730 cm-1(смола) и 1,690 cm-1(отвердитель). По мере того, как количество отвердителя увеличивается, пик 1,690 cm-1увеличивается в размере по отношению к пику 1,730 cm-1. Хотя эти примеры показывают четкие изменения соотношения смешивания для этих продуктов, эти пары пиков и этот метод может не работать для изучения изменений соотношения смешивания для всех эпоксидных и уретановых материалов.

Рис. 2: Изменения соотношений смешивания полиуретана

Дифференциальная сканирующая калориметрия

Образцы, проверяемые с помощью дифференциальной сканирующей калориметрии (ДСК), покзывают кривые данных, которые используются для определения температуры стеклования материала. Температура стеклования зависит от степени сшивки отвержденного покрытия. Отвержденное покрытие имеет определенную температуру стеклования. Пример классической температуры стеклования изображен на Рис. 3. Если оба компонента не смешаны в надлежащем соотношении, температура стеклования изменится. Например, материал с недостаточным содержанием отвердителя не может достичь плотности поперечных связей продукта, смешанного в правильном соотношении, и в дальнейшем, температура стеклования будет ниже, чем ожидалось. И наоборот, когда тот же материал был с избытком отвердителя, плотность сшивки станет больше, чем у правильно смешанного материала, что приведет к более высокой температуре стеклования. Более высокая температура стеклования часто ассоциируется с более хрупкой пленкой покрытия, которая может быть склонна к образованию трещин.

Рис. 3 : ДСК эпоксидного материала с правильным соотношением компонентов

Содержание Азота

На содержание Азота анализируются только те материалы, в которых только один компонент содержат Азот. Например, не вступивший в реакцию изоцианат уретановых покрытий может быть определен количественно. Контрольные образцы (Смешанные в правильном соотношении, с избытком отвердителя и с недостатком отвердителя) используются для определения количества азота в продукте, смешанном с правильным соотношением компонентов, а также в продуктах со сниженным и избыточным содержанием изоцианата. Содержание азота, обычно, имеет линейную зависимость между избыточным или недостаточным содержанием изоцианата (основанном на соотношении смешивания). Линейная зависимость может быть использована для резервного расчета соотношения смешивания материала, нанесенного в полевых условиях, и сравнения с тестируемым материалом, нанесенным при использовании той же методики.

Заключение.

Эффекты смешивания двухкомпонентного материала в соотношении, которое отличается от соотношения, указанного изготовителем может вызвать широкий спектр дефектов, и некоторые из этих дефектов может привести к отказу службы покрытия. Дефекты основаны на типе смешанных материалов, степени отклонения от правильного соотношения, условий окружающей среды во время смешивания, и влиянии материала подложки на материал покрытия. Если имеется подозрение неправильного соотношения смешивания, есть несколько методов проверки в полевых условиях и лабораторные методы, которые в последствии, могут подтвердить результаты полевых проверок. Для исключения ошибок при дозировании и смешивании компонентов существуют дозаторы 2К материалов. Механические дозаторы являются более простыми устройствами, позволяющими дозировать, смешивать и распылять материалы в точном соотношении, но как правило, не контролируют процесс и не предоставляют дополнительной информации оператору. Электронные дозаторы практически полностью контролируют процесс смешивания, следят за изменением давления каждого компонента, временем «жизни» смешанного материала, могут автоматически промыть систему при окончании времени «жизни» материала, а также предоставляют оператору всю информацию о параметрах процесса, количестве использованного материала, ошибках в работе и останавливают процесс при обнаружении отклонений, защищая оператора от брака и переделки. (Подробнее о многокомпонентных дозаторах)

Об авторе

Валери Шербонди (Специалист по защитным покрытиям)

KTA-Tator, Inc.

В. Шербонди технический менеджер аналитической лаборатории в KTA-Tator, Inc., инжиниринговой компании, специализирующейся на защитных покрытиях. Г-жа Шербони работает в KTAс 1990 года и осуществляет лабораторную поддержку при проведении исследований дефектов покрытий и программ тестирования покрытий. Имеет степень бакалавра химии в Университете Питсбурга и является сертифицированным специалистом по защитным покрытиям SSPC, член Американской химической ассоциации (AmericanChemicalSociety (ACS), и председатель комитета NACEInternational.

Rich Burgess

KTA-Tator, Inc., Series Editor

Перевод – И. Лавров (Специалист по эксплуатации 1К и 2К окрасочного оборудования Graco)

Исполнительный директор ООО «ДАКА»